Предварительная механическая обработка

Механическая обработка отливок по чертежам заказчика в Екатеринбурге

У нас вы можете без проблем заказать механическую обработку отливок как в оптовых масштабах, так и в розничном объёме. Наш главный офис расположен в Екатеринбурге. Уточнить актуальную цену можно по телефону +7 (800) 511-03-97 или отправив заявку на почту info@npolmk.ru. Все услуги и продукция на нашем сайте отвечают предписанным нормативам. Итоговая стоимость зависит от марки сплава, размера партии и веса, а также от условий доставки и необходимости дополнительных услуг. К каждому клиенту прикрепляется личный менеджер, который поможет точно рассчитать сумму заказа.

Механическая обработка отливок по чертежам заказчика

Производственная компания НПО ЛМК в Екатеринбурге предлагает профессиональные услуги механической обработки металлических отливок по индивидуальным чертежам. Мы обеспечиваем полный цикл работ: от анализа технического задания до финишной обработки деталей с соблюдением ГОСТов и международных стандартов.

Наши мощности позволяют обрабатывать отливки из следующих материалов:

- Чугун (серый ЧХ, высокопрочный ВЧ, ковкий КЧ) – используется для ответственных деталей в машиностроении благодаря износостойкости и демпфирующим свойствам.

- Сталь (углеродистая, легированная, нержавеющая) – применяется в агрессивных средах и при высоких нагрузках.

- Цветные сплавы (алюминиевые, медные, титановые) – востребованы в авиакосмической и электротехнической промышленности.

- Специальные сплавы (жаропрочные, коррозионностойкие) – для экстремальных условий эксплуатации.

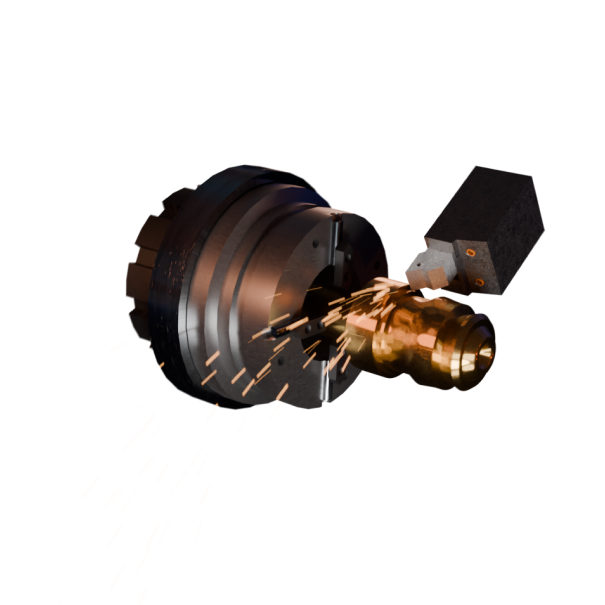

Технологии обработки

Мы используем современные методы механической обработки, обеспечивающие точность до 6-го квалитета (по ГОСТ 25346-2014):

Сравнение методов обработки

| Метод | Точность, мм | Шероховатость Ra, мкм | Применение |

|---|---|---|---|

| Токарная | 0.02-0.1 | 0.8-6.3 | Валы, втулки |

| Фрезерная | 0.05-0.2 | 1.6-12.5 | Плоские поверхности |

| Шлифовальная | 0.002-0.01 | 0.1-0.8 | Прецизионные детали |

Для расчета усилия резания (Pz, Н) при токарной обработке используем формулу:

Pz = 10·Cp·tx·Sy·Vn·Kp

Где Cp - коэффициент материала, t - глубина резания (мм), S - подача (мм/об), V - скорость резания (м/мин), Kp - поправочный коэффициент.

Контроль качества

Каждая обработанная деталь проходит многоступенчатый контроль:

- Геометрический (микрометры, нутромеры, профилометры) – проверка размеров согласно ГОСТ 8.051-81.

- Механический (твердомеры, испытательные машины) – определение прочностных характеристик.

- Дефектоскопия (рентген, ультразвук) – выявление внутренних дефектов.

- Координатные измерения (КИМ) – контроль сложных поверхностей с точностью до 1 мкм.

Допуски размеров по ГОСТ 25347-82

| Квалитет | До 3 мм | 3-6 мм | 6-10 мм | 10-18 мм |

|---|---|---|---|---|

| IT6 | 0.006 | 0.008 | 0.009 | 0.011 |

| IT7 | 0.010 | 0.012 | 0.015 | 0.018 |

Популярные вопросы

Какие документы вы предоставляете после обработки?

Мы сопровождаем каждую партию деталей полным пакетом документов: сертификат соответствия ГОСТ, паспорт качества, протоколы испытаний, акт выполненных работ. Для ответственных применений предоставляем отчеты неразрушающего контроля с приложением дефектограмм. Все документы заверяются печатью предприятия и подписью ответственного лица.

Можно ли обработать отливки с высокой твердостью?

Наше оборудование позволяет работать с материалами твердостью до 62 HRC благодаря применению алмазного и CBN-инструмента. Для особо твердых сплавов используем электроэрозионную обработку. Предварительно проводим технологический аудит чертежей для выбора оптимального метода. При необходимости выполняем предварительный отжиг заготовок для снижения твердости перед механической обработкой.

Какой срок изготовления партии в 1000 деталей?

Стандартный срок производства составляет 15-25 рабочих дней в зависимости от сложности операций. Для ускорения процесса применяем параллельную обработку на нескольких станках с ЧПУ. При срочных заказах возможен режим ускоренного производства с увеличением сменности работы оборудования. Точные сроки определяются после анализа чертежей и составления технологической карты.

Какое оборудование используется для обработки?

В парке оборудования присутствуют токарные и фрезерные центры с ЧПУ (DMG Mori, Mazak), координатно-шлифовальные станки (Moore Nanotech), зубообрабатывающие станки (Gleason). Все станки оснащены системами активного контроля размера и температурной компенсации. Для тяжелых отливок используем карусельные станки с грузоподъемностью до 20 тонн. Режущий инструмент - ведущих мировых брендов (Sandvik, Kennametal).

Как обеспечивается точность при обработке крупногабаритных деталей?

Для крупногабаритных отливок применяем специальные станочные модули с лазерной системой позиционирования. Температура в цехе поддерживается на уровне 20±1°C. Используем технологию "чистовой проход" с минимальными припусками 0.2-0.5 мм. После механической обработки выполняем естественную стабилизацию деталей в течение 24 часов перед финишными операциями. Критические размеры контролируем на координатно-измерительной машине.

Механическая обработка отливок по чертежам заказчика – важный этап в производственном процессе, который позволяет превращать литые заготовки в готовые изделия с высокой точностью и соответствием техническим требованиям. Этот метод применяется в различных отраслях промышленности, например, в машиностроении, авиации, строительстве, энергетике и т.д. Сегодня предприятиям важно не просто заказать услугу, но и выбрать надежного производителя, который выполнит работы качественно и в срок.

Отличительные черты

Речь идет о процессе снятия слоя материала с заготовки для придания ей нужной формы и размеров. В производственном цикле обработка отливок играет ключевую роль, так как именно на этом этапе происходит доведение детали до конечных параметров, указанных в чертежах заказчика.

Процессу могут подвергаться заготовки из различных материалов (чугуна, стали, алюминия, бронзы и других сплавов). Выбор материала и технологии обработки зависит от требований, предъявляемых к готовой продукции.

Основные этапы:

- Анализ чертежей. На этом этапе инженеры изучают чертежи заказчика, оценивают размеры, геометрию и требования к механическим свойствам детали. Это важный шаг, так как от точности чертежей зависит успех всей работы.

- Выбор технологии обработки. В зависимости от материала отливки (из чугуна, алюминия, стали, бронзы) и требований к изделию подбираются соответствующие методы обработки. Это могут быть токарные, фрезерные, сверлильные и другие операции.

- Подготовка оборудования. На этом этапе происходит настройка станков и инструмента для обработки отливок. Современные производственные предприятия используют станки с ЧПУ, которые позволяют добиваться высокой точности и минимизировать ошибки

- Механическая обработка. Это основной этап, на котором с заготовки снимаются слои материала для придания ей нужной формы.

- Контроль качества. После завершения обработки изделие проверяется на соответствие чертежам и требованиям заказчика. Контроль предусматривает измерение размеров, проверку геометрии, анализ механических свойств.

Фрезерная технология

Фрезерование – процесс снятия материала с помощью вращающегося инструмента (фрезы). Фрезерная обработка подходит для создания сложных геометрических форм, плоскостей и канавок. Этот метод широко используется при обработке стальных и алюминиевых отливок.

Сверление и расточка

Сверление и расточка применяются для создания отверстий различных диаметров и глубины. Эти операции часто необходимы при обработке бронзовых и чугунных отливок для создания каналов и отверстий для крепежа.

Шлифовка

Финишная операция, которая позволяет добиться гладкой поверхности и точных размеров. Шлифовка особенно важна при изготовлении деталей, работающих в условиях высоких нагрузок и требующих высокой точности.

Материалы

Отливки могут быть изготовлены из различных материалов. Каждый материал имеет свои особенности, которые необходимо учитывать при выборе метода обработки.

Чугунные

Чугун – прочный и долговечный материал, который широко применяется в машиностроении и строительстве. Чугунные отливки обладают высокой износостойкостью и устойчивостью к коррозии. Однако обработка чугуна требует особого внимания, так как этот материал может быть хрупким и склонен к растрескиванию при неправильной обработке. Механическая обработка чугуна включает токарные, фрезерные и шлифовальные операции.

Стальные

Сталь – один из самых универсальных материалов для производства деталей. Стальные изделия обладают высокой прочностью и устойчивостью к деформациям. Механическая обработка стальных отливок позволяет получать детали с высокой точностью, что делает этот материал востребованным в производстве сложных и ответственных изделий.

Бронзовые

Бронза – сплав меди с оловом и другими элементами, который обладает высокой стойкостью к коррозии и износу. Бронзовые изделия часто используются в судостроении, энергетике и других отраслях, где детали работают в агрессивных средах. Механическая обработка бронзовых отливок включает токарные и фрезерные операции. Еще могут использовать шлифовку для достижения гладкой поверхности.

Преимущества услуги на заказ

Заказ механической обработки отливок – выгодное решение для предприятий, которые нуждаются в точных и качественных деталях. Работая по чертежам заказчика, производители могут обеспечить высокое соответствие готовых изделий техническим требованиям. Рассмотрим основные преимущества такого подхода:

- Индивидуальный подход. Производство деталей по чертежам позволяет учитывать все специфические требования заказчика. Это важно при производстве уникальных деталей, которые сложно найти в готовом виде.

- Высокая точность. Современные производственные предприятия используют оборудование с ЧПУ, которое позволяет добиваться высокой точности обработки. Это можно назвать большим преимуществом при изготовлении деталей для сложных механизмов, где каждый миллиметр имеет значение.

- Экономия времени и ресурсов. Заказав механическую обработку на специализированном предприятии, можно сократить время на производство деталей и сэкономить ресурсы, так как производитель берет на себя весь процесс: от анализа чертежей до контроля качества.

Как выбрать производителя

При выборе исполнителя важно учитывать несколько ключевых факторов:

- Опыт и квалификация. Компании с большим опытом работы в этой сфере могут предложить лучшие решения для каждой конкретной задачи. Опытные инженеры и операторы станков гарантируют высокое качество обработки и точное соответствие требованиям заказчика.

- Современное оборудование. Наличие современных станков с ЧПУ – гарантия того, что работа будет выполнена с высокой точностью и минимальными погрешностями. Производители, использующие такие технологии, могут предложить высокое качество продукции при оптимальных сроках изготовления.

- Контроль качества. Наличие системы контроля качества на всех этапах производства – важный критерий при выборе производителя. Компании, которые уделяют внимание проверке готовой продукции, могут гарантировать соответствие деталей чертежам и требованиям заказчика.

Изучение отзывов клиентов позволяет получить представление о качестве работы производителя и его надежности. Компании, которые успешно сотрудничают с крупными предприятиями, обычно имеют хорошие рекомендации.

Почему литье и металлобработку заказывают именно у нас?

- Широкий выбор металлов. Работаем со всеми возможными сплавами и марками: нержавейка, цветные, черные, высокопрочные и другие.

- Гибкость в выборе объема. Принимаем заказы на любое количество: от одной штуки до массового производства.

- Персональный подход. Личный менеджер ведет сделку начиная с оформления заявки, заканчивая отгрузкой товара покупателю. Также, делаем детали по запросу, ориентируясь на требования заказчика.

- Обязательства по срокам. Изготавливаем и отгружаем продукцию строго по контракту, без малейших задержек.

- Качество. Имеем большой штат специалистов своего дела и собственные заводы, сотрудничаем с ведущими предприятиями литейной сферы. Наличие брака исключено.

- Для оформления заказа позвоните нам по телефону +7 (800) 511-03-97 или же отправьте заявку в электронном виде на info@npolmk.ru.